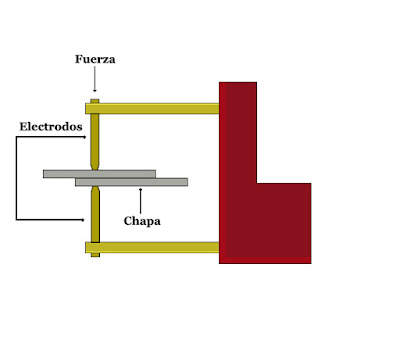

En esta entrada presentamos la soldadura por puntos de resistencia que se emplea principalmente para el soldeo de chapa fina de entre 0.4 y 2 mm de espesor empleando temperatura, a través decorriente eléctrica, y presión.

En este equipo de soldadura nos encontramos con unos electrodos no consumibles que son los mismo que aplican presión sobre el punto de soldeo. Para unir las chapas se hace pasar una corriente de entre 500A y 15000A a través de los electrodos fundiendo el material que se suelda al ejercer presión. Este proceso es aplicable a todos los metales excepto el zinc y el plomo por lo que su automatización está muy extendida.

Para poder realizar la soldadura con calidad debemos tener en cuenta el espesor de las chapas a soldar (que deberán tener el mismo espesor para asegurarnos de un punto correcto, la intensidad de corriente, el tiempo de aplicación y la presión de apriete ya que necesitamos un pequeño esfuerzo de forja para que la soldadura se produzca.

Cuando tratamos de soldar dos chapas que carecen de acceso a una de sus caras podemos soldarlas por resistencia pero resulta más complejo. Deberemos colocar una masa en las piezas y realizar la presión a mano ya que no contaremos con un electrodo de respaldo por lo que la buena ejecución se ve dificultada considerablemente.

Por otra parte, podemos contar con un equipo multifunción que nos permitirá hacer otras labores y que se compone por: la unidad de alimentación formada por un transformador rectificador con unos paneles de regulación, una pinza neumática para las soldaduras a dos caras, diferentes electrodos y una masa y una pistola multifunción para la soldadura a una cara, los tratamientos térmicos y la soldadura de elementos como espárragos, pernos y elementos de tracción a lo que hay que sumar accesorios como el martillo de inercia empleados para la reparación de golpes.

Por una parte podemos realizar tratamientos térmicos de pequeñas deformaciones gracias al uso de electrodos de cobre. El proceso consiste en calentar la chapa del vehículo y enfriarla súbitamente para obligar al material a recogerse necesitando en ocasiones un aplanado para eliminar las tensiones deribadas de tan repentino recogido.

En el caso de emplear electrodos de carbono podemos realizar el tratamiento sobre superficies mucho más extensas ya que éste no se queda soldado a la chapa por lo que lo podemos deslizar siempre que hayamos limpiado bien la chapa y sin dejar restos de pintura. Durante el proceso, el electrodo deja un rastro chisporroteado de carbono con una quemadura de la chapa que deberá ser lo más plana posible y de menos de 1mm para un resultado óptimo. Además se debe procurar no mantener pulsado el botón de corriente al posar y retirar la pistola ya que podríamos provocar fusiones indeseadas con el aumento de resistencia.

Es con el martillo de inercia con el que realizaremos grandes reparaciones de golpes en los vehículos. En la punta del martillo de inercia colocamos un elemento de tracción que quedará soldado ligeramente a la pieza y nos permitirá, con la ayuda del martillo de inercia, traccionar y sacar el golpe. También podemos soldar otros elementos como anillas o grapas para ejercer un esfuerzo uniforme en torno a un nervio u otra forma de modo que no trabajemos sobre un único punto.

Estas fijaciones que vemos en la imagen se colocan en la pistola multifunción y, cuando la retiramos, quedan soldadas a la chapa de modo que podemos fijar las estructuras necesarias.

Este método de soldadura tan sencillo es el que más vamos a encontrar presente en los vehículos, por ello, debemos conocerlo y dominarlo además de manejarnos con soltura con el equipo multifunción al ser básico para la reparación de golpes.

Un saludo, Luis Vallejo López, administrador del blog.

Cuando tratamos de soldar dos chapas que carecen de acceso a una de sus caras podemos soldarlas por resistencia pero resulta más complejo. Deberemos colocar una masa en las piezas y realizar la presión a mano ya que no contaremos con un electrodo de respaldo por lo que la buena ejecución se ve dificultada considerablemente.

Por otra parte, podemos contar con un equipo multifunción que nos permitirá hacer otras labores y que se compone por: la unidad de alimentación formada por un transformador rectificador con unos paneles de regulación, una pinza neumática para las soldaduras a dos caras, diferentes electrodos y una masa y una pistola multifunción para la soldadura a una cara, los tratamientos térmicos y la soldadura de elementos como espárragos, pernos y elementos de tracción a lo que hay que sumar accesorios como el martillo de inercia empleados para la reparación de golpes.

Por una parte podemos realizar tratamientos térmicos de pequeñas deformaciones gracias al uso de electrodos de cobre. El proceso consiste en calentar la chapa del vehículo y enfriarla súbitamente para obligar al material a recogerse necesitando en ocasiones un aplanado para eliminar las tensiones deribadas de tan repentino recogido.

En el caso de emplear electrodos de carbono podemos realizar el tratamiento sobre superficies mucho más extensas ya que éste no se queda soldado a la chapa por lo que lo podemos deslizar siempre que hayamos limpiado bien la chapa y sin dejar restos de pintura. Durante el proceso, el electrodo deja un rastro chisporroteado de carbono con una quemadura de la chapa que deberá ser lo más plana posible y de menos de 1mm para un resultado óptimo. Además se debe procurar no mantener pulsado el botón de corriente al posar y retirar la pistola ya que podríamos provocar fusiones indeseadas con el aumento de resistencia.

Es con el martillo de inercia con el que realizaremos grandes reparaciones de golpes en los vehículos. En la punta del martillo de inercia colocamos un elemento de tracción que quedará soldado ligeramente a la pieza y nos permitirá, con la ayuda del martillo de inercia, traccionar y sacar el golpe. También podemos soldar otros elementos como anillas o grapas para ejercer un esfuerzo uniforme en torno a un nervio u otra forma de modo que no trabajemos sobre un único punto.

Estas fijaciones que vemos en la imagen se colocan en la pistola multifunción y, cuando la retiramos, quedan soldadas a la chapa de modo que podemos fijar las estructuras necesarias.

Este método de soldadura tan sencillo es el que más vamos a encontrar presente en los vehículos, por ello, debemos conocerlo y dominarlo además de manejarnos con soltura con el equipo multifunción al ser básico para la reparación de golpes.

Un saludo, Luis Vallejo López, administrador del blog.